更新时间:2025-08-20

更新时间:2025-08-20 点击次数:374

点击次数:374

核心部件的自主可控,是三坐标国产化突围的第一关。早期,国内三坐标测量机的测头、光栅尺等关键部件几乎全靠进口,成本高、维修周期长、技术适配也受限于人,严重制约了国内制造业的响应速度。于是国内企业始于对“硬件自主"的执着,纷纷投入核心部件的自主研发,如:

1、全自主研发高性能测头系统,可以将重复定位精度控制在0.3微米以内,适配从0.5mm微型测针到300mm超长测杆的全系列配件:在煤矿液压支架导向套的检测中,这套系统能带着300mm长杆探入深孔,精准捕捉密封槽的0.01mm级尺寸偏差;

2、三坐标机身的高刚性桥式结构设计,通过花岗岩工作台与航空级铝合金的组合,使得三坐标在车间振动环境下仍能保持稳定的测量精度:在新能源汽车散热器的检测中,这种结构可支撑1.2米大行程测量,同时确保散热片间隙内0.1mm级的位置度检测精度。

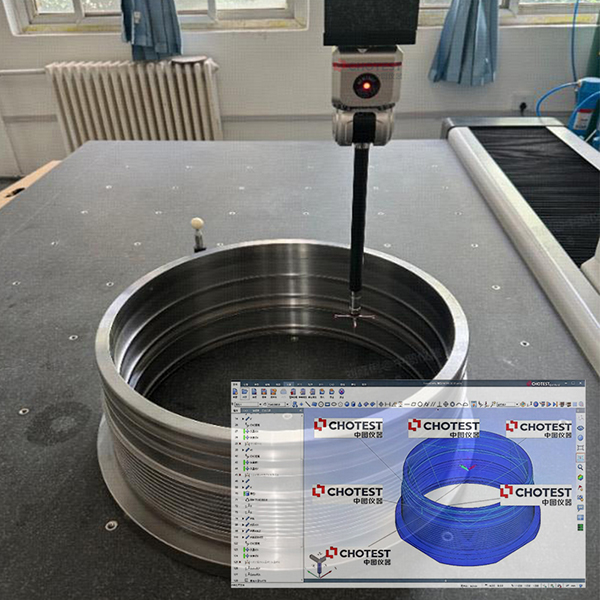

3、PowerDMIS三坐标测量软件拥有自主知识产权, 针对国内常见的图纸标准、报告格式、行业规范进行深度适配,界面采用“概要模式"与“DMIS代码模式"双轨设计——初级用户通过图形化界面,拖拽鼠标就能完成测量程序编制;高级工程师则可调用DMIS代码进行深度优化,兼顾易用性与专业性。

中图仪器国产三坐标依托本土研发团队和对市场的深刻洞察,更能快速理解客户需求,开发专用夹具、定制化测量程序及分析报告,提供精准测量解决方案。

1、对新能源汽车热管理系统,定制“大行程+长测杆"的解决方案:Mars 8106三坐标测量机的1.2米X轴行程覆盖散热器整体,100mm加长测针深入0.3mm宽的散热片间隙,配合智能路径规划算法,避免测针与密集结构碰撞,单件检测效率大大提高,解决了国内车企“高产能+高精度"的需求。

2、在煤矿装备领域,对于液压支架导向套“深孔密封槽"的测量,定制“防碰撞长杆测头系统"的解决方案:300mm加长杆采用碳纤维材质,既保证刚性又减轻重量,测头前端的压力传感器能在接触工件瞬间减速,避免深孔内的碰撞风险。

三坐标测量机的国产化不止于替代!从核心部件依赖到全链条自主,从模仿跟随到定制创新,中国三坐标测量机的路,是中国制造业升级的缩影。