更新时间:2025-12-17

更新时间:2025-12-17 点击次数:37

点击次数:37

尽管扫描电镜喷金是常规操作,但存在诸多难以规避的缺点,限制了部分场景的表征效果:

1.操作繁琐且耗时

喷金前需对样品进行清洁、干燥(含水分样品需冷冻干燥/临界点干燥)、导电固定等预处理,过程精细且耗时;喷金时需调试离子溅射仪的电流、时间、真空度等参数,控制5-20nm的精准厚度,单次流程(含抽真空、溅射、后处理)需5-15min,批量处理效率低下,对新手而言门槛较高。

2.破坏样品真实性与细节

纳米级的喷金层虽薄,但仍可能覆盖超微观结构(如<10nm的纳米颗粒、微孔),导致样品原貌无法被真实还原;对表面粗糙度极低的样品,喷金层的颗粒感还可能被误判为样品本身结构,影响表征准确性。

3.干扰后续分析与增加成本

喷金层的金、铂等金属元素会在能谱(EDS)分析中产生强特征峰,掩盖样品中低含量元素或原子序数相近元素的信号,影响成分分析;同时,贵金属靶材、溅射仪设备购置及维护成本较高,小型实验室或紧急检测场景难以适配。

4.存在样品损伤风险

喷金过程中高能离子轰击可能导致易挥发、易氧化或敏感样品(如低分子量高分子、生物细胞)挥发、变形、氧化或结构坍塌,即使调整为低电流、短时间参数,仍无法避免。

喷金的诸多缺点,本质是“为解决电荷问题而付出的妥协"。而CEM3000扫描电镜的“镜筒内加减速"技术,直接打破了这一妥协,实现了“无需喷金也能高质量观测"的突破。

1.技术核心:兼顾“高分辨率"与“低电压无损"

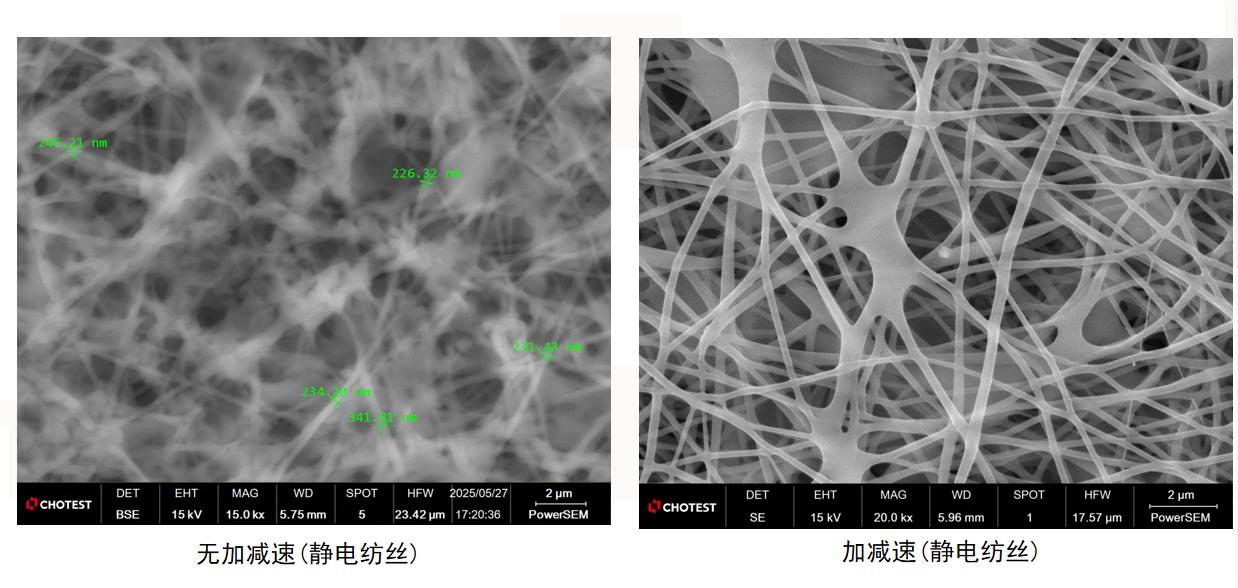

镜筒内加减速技术的设计逻辑为电子束在镜筒内部保持高速飞行,以维持高质量的束流特性和分辨率;在抵达样品表面的最后时刻进行“减速",最终以低电压(如2kV)轰击样品。这种设计既规避了高电压导致的电荷积累,又解决了传统低电压成像分辨率大幅下降的痛点,相当于“让电子束既跑得快(保分辨率),又停得稳(无电荷)"。

2.实测优势:精准适配喷金的局限场景

从实测数据来看,该技术应对了喷金的核心缺点:

(1)低电压下的高分辨率成像:即使在不喷金的条件下,也能在低加速电压(如1–2 kV)下获得清晰、无损的图像,从根本上避免了电荷积累问题。

(2)简化工作流程与保护样品完整性:用户可省去繁琐的喷金步骤,缩短制备时间,同时确保样品处于原始状态,为后续可能的多模态分析保留可能性。

(3)无元素干扰,拓展分析可能性

因无需喷金,避免了金属元素对后续EDS分析的干扰,同时低电压观测本身更温和,进一步减少了样品损伤风险,让生物样品、低含量元素分析样品等特殊场景的表征成为可能。

总的来说,喷金在传统扫描电镜中是“非导电样品表征的必要选择",但繁琐操作、细节掩盖、成本较高等缺点始终难以规避;而CEM3000的镜筒内加减速技术,通过底层设计创新,既解决了非导电样品的电荷问题,又无需依赖喷金,实现了“低电压、无损伤、高分辨率、简流程"的观测体验,为扫描电镜表征提供了更优解。