发布时间:2025/12/3 16:59:12

发布时间:2025/12/3 16:59:12

以图CNC机加装配件产品为例,需求为能便捷且快速检测产品数据以及各种形位公差。

常规量具(卡尺,千分尺,高度规等)只能出手写的测量报告,面对复杂形位公差要求时,往往显得力不从心。现阶段的检测条件已不能满足:

1.效率低下,报告滞后

一个产品往往需要交替使用多种量具、检具甚至专用仪器,过程繁琐耗时,且只能依赖手写记录测量结果,数据整理与报告生成效率低,难以应对订单量激增的需求。

2.精度受限,误差难控

部分特殊尺寸或复杂形位公差(如同轴度、位置度、轮廓度等),受限于测量原理和人为操作因素,常规量具难以精确捕捉,测量结果易产生较大偏差,为后续装配埋下隐患。

3.客户要求升级

随着订单量的增加和客户需求,越来越多客户,尤其是领域,已硬性要求供应商必须使用如三坐标测量机(CMM)等设备进行全尺寸检测并出具规范化的电子测量报告。传统检测手段显然已无法满足市场对数据化、高精度、高效率的严苛标准。

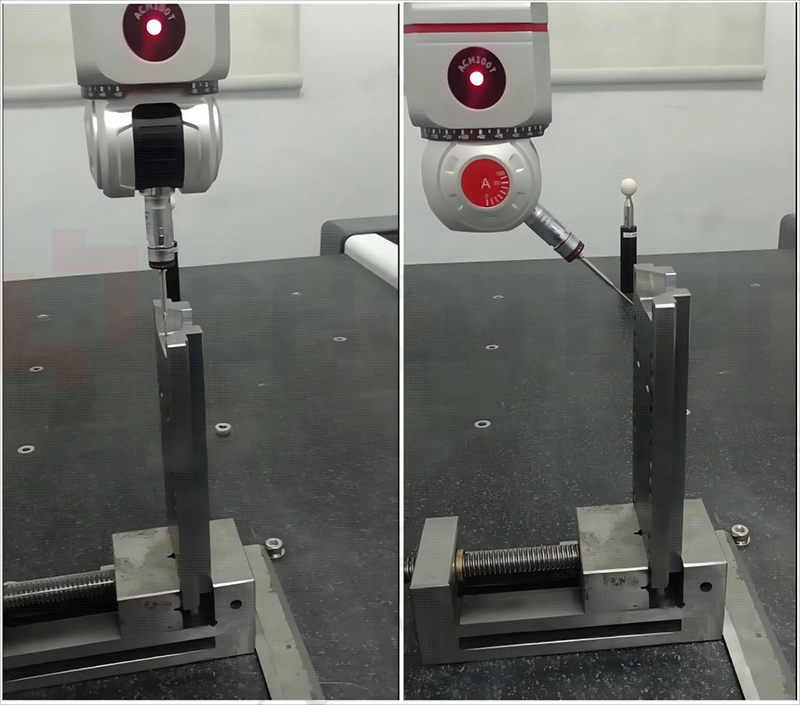

针对CNC机加装配件高精度、高效率的检测需求,MarsClassic686高性能桥式三坐标测量仪系统专为制造业快速、精密测量而优化设计,配备ACH100T高精度触发测座,确保测量的稳定性和微米级的重复精度,并搭载直观易用的PowerDMIS专业测量软件,简化检测流程。

(图为采用MarsClassic686三坐标测量仪进行精密检测的CNC机加关键装配件)

三坐标测量仪 + PowerDMIS 核心价值在于批量化、自动化测量,基于加工图纸在PowerDMIS软件中预先编程,即可实现复杂产品的全自动、批量化检测。一次装夹,完成所有关键尺寸与形位公差的测量,减少单件检测时间,大幅提升产能,有效应对订单压力。测量报告自动生成,格式规范统一。